こんにちは、Make WakのWak (@wak198)です。

今回は3Dプリンターの積層痕をなくすため、プリント条件の限界を探ってみました。

結論から言うと、高さ方向の積層ピッチを0.1mmまでコントロールできるようになって、ほとんど積層痕が分からないぐらい改善することができました。

積層痕をなくすため、後処理したり、パテで埋めたりという方法もありますが、プリンター側で改善出来れば楽ですよね?

いろいろと実験を重ねてみた結果、積層ピッチを変更する際は、「ライン幅」も同時に調整して行った方がいいということが分かりました。

詳しく解説してみたので、ぜひ参考にしてみてください。

動画で見る場合はコチラ

重要パラメータ

ここでは積層痕をなくすために重要な、二つのパラメータについて見ていきましょう。

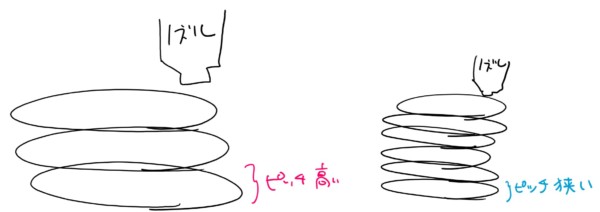

①積層ピッチ

3Dプリンターの積層痕を左右する最重要パラメータは、積層ピッチ(レイヤー高さとも)です。

3Dプリンターは一層ごとに樹脂を積み上げてモデルをプリントしていきます。

こんなイメージです。

この、1層ごとの「厚み」「高さ」が積層ピッチ(レイヤー高さ)です。

積層ピッチが細ければ細いほど、積層痕は小さく分かりづらくなっていきますが、プリント時間はそれに比例して長くなります。

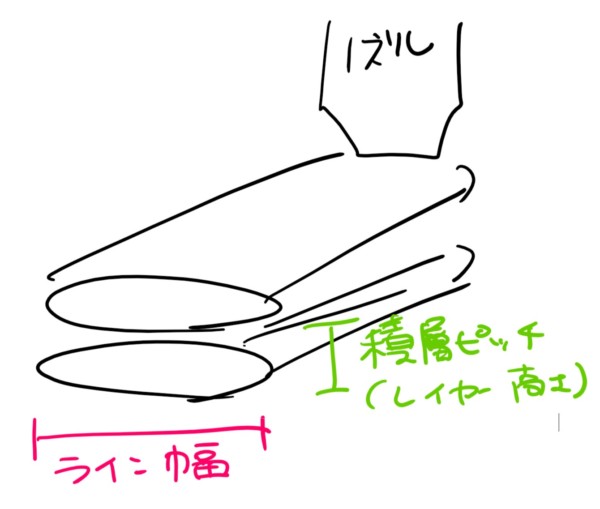

②ライン幅

それから、樹脂を押し出すと言う意味では、「ライン幅」も重要なパラメータになってきます。

ライン幅は何かと言うと、線の「太さ」はどれぐらいにするか、というパラメータです。

高さ方向:積層ピッチ(レイヤー高さ)

幅方向 :ライン幅

です。

積層ピッチとライン幅の関係

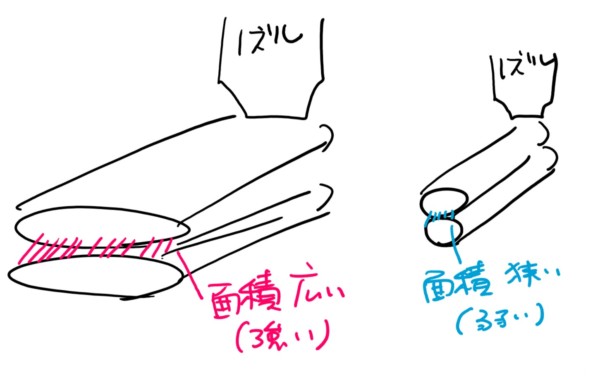

積層ピッチを小さくするほど、積層痕は小さくなり見栄えは綺麗になっていきます(段差がなくなっていきます)

ですが樹脂と樹脂の接着面積が減るので、うまく積層出来できなくなっていきます。

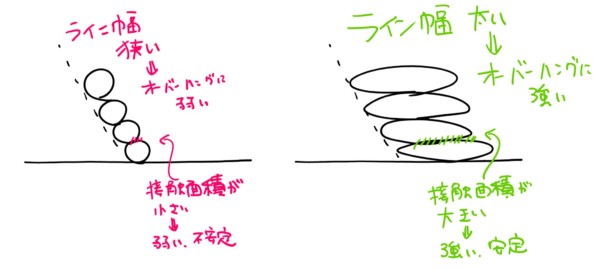

こんなイメージです。

だから積層ピッチとライン幅は、同時にコントロールしてやった方がいいです。

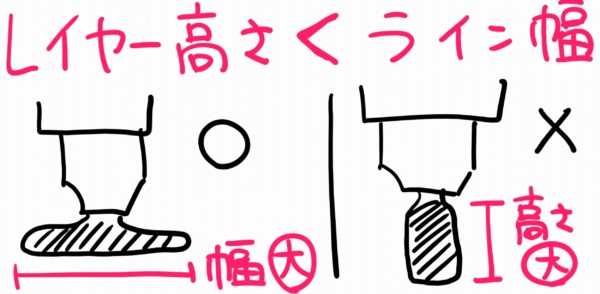

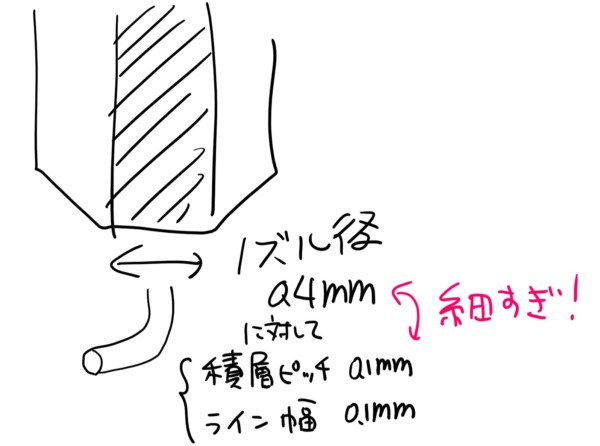

極端な話、積層ピッチよりもライン幅が細い設定になったりしていると、プリントすることができません。

こんなイメージです。

一般的なFDM方式(Fused Deposition Modeling/熱溶解積層法)の3Dプリンターでは、樹脂を押し出して&押し付けて造形するので、あまり難しいことはできません。

例えば、右上の図のように、縦長の樹脂の押し出し方はできません。

(設定はできますが、うまく積層できないでしょう)

逆に、左上の図のような横長の樹脂の押し出しは可能です。

樹脂をたくさん押し出せば、ブチュっと押し潰されて勝手に幅が広がります。

では、どんな「高さ」と「幅」の組み合わせがいいのでしょうか?

今回はそれをマトリクスを組んで実験してみました。

実験条件

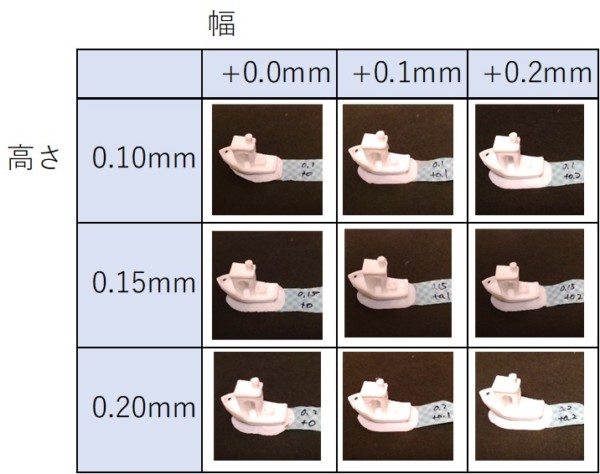

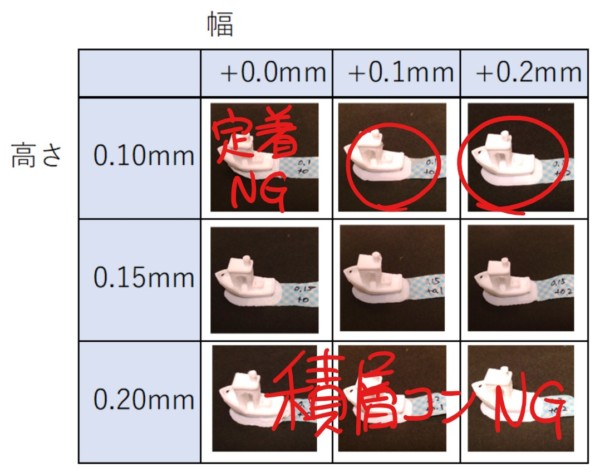

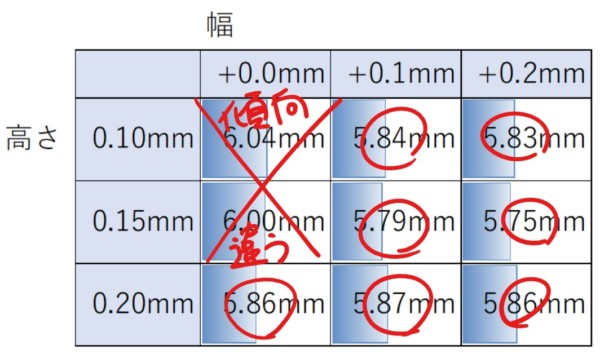

今回実験した条件は以下のマトリクスのような条件です。

積層ピッチ(高さ)を0.1mm, 0.15mm, 0.2mmと振っています(縦軸)

それに合わせてライン幅(幅)を+0mm, +0.1mm, +0.2mmと振っています(横軸)

ライン幅が+0.1mmというのは、例えば積層ピッチ(高さ)が0.15mmの場合は幅0.25mmに設定した、ということです。

積層ピッチよりもライン幅の方が必ず大きくなるように、こんな特殊な表記をしました。

これでプリントした結果を、

①外観編(どれだけキレイが)

②寸法編(寸法は安定しているか)

③時間編(プリント時間がどれくらい伸びるか)

に分けて確認してみましょう。

実験結果

以下で結果について見ていきましょう。

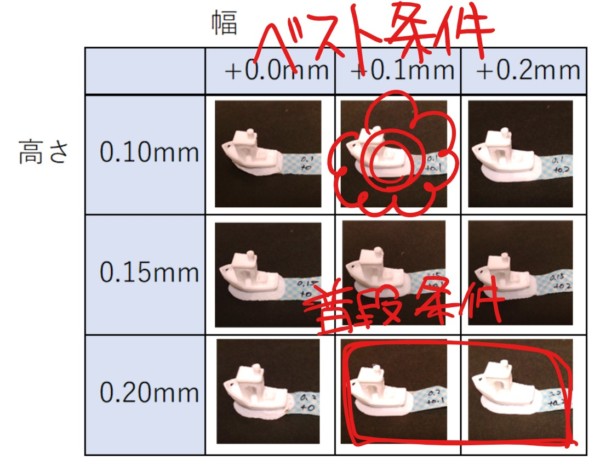

①外観編

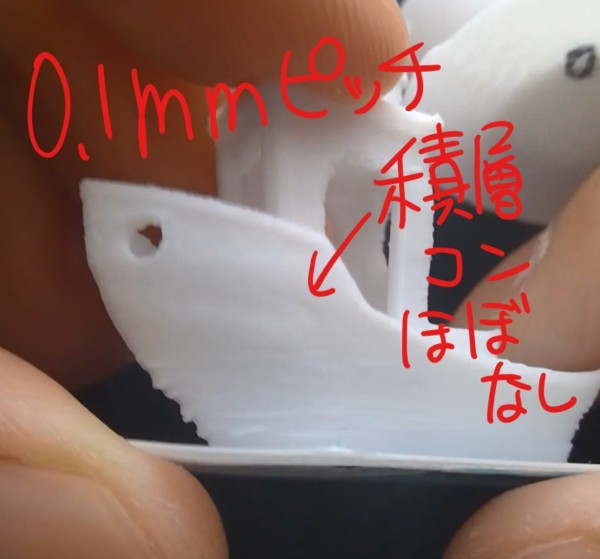

積層痕は、やっぱり積層ピッチが細い方(0.1mm)がきれいに出力されています。

これくらいならパテ埋めも後処理も最小限で済みそうですね。

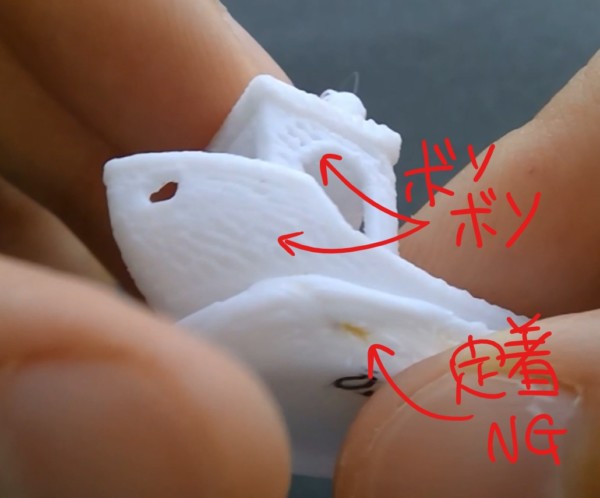

ただし ライン幅が+0mmのものは、

・側面の見た目がボソボソ、穴が空いている

・プリントベッドに全く定着しない

という課題があり、完全にNGでした。

積層ピッチも、ライン幅も狭すぎて、ノズルから樹脂がスムーズに出てきていないことが原因だと考えられます。

一方で積層ピッチが0.2mmのものは、やっぱり積層痕がハッキリ見えていますね。

外観編をまとめると、

・積層ピッチ0.1mm高さは、やはり積層痕が少ない

・積層ピッチ0.2mm高さは、やはり積層痕がハッキリ出る

・少しライン幅が広め(+0.1 ~ +0.2mm)のほうが積層がキレイにいく

ということがわかりました。

この辺は理論どおり、という感じですね。

ちなみに積層ピッチ0.2mm高さは、積層痕は出るものの整然とした印象なので、用途には全然アリかなと思います。

それから、ライン幅が広いほどオーバーハングには強くなります。

ライン幅が広いと、オーバーハングのためにはみ出る面積が相対的に小さくなるためです。

このあたりを総合すると、外観編の結果はこんな感じです。

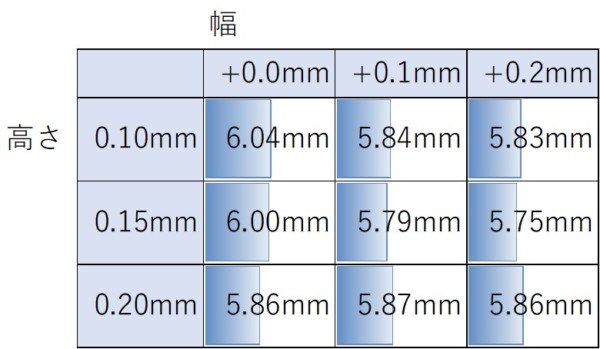

②寸法編

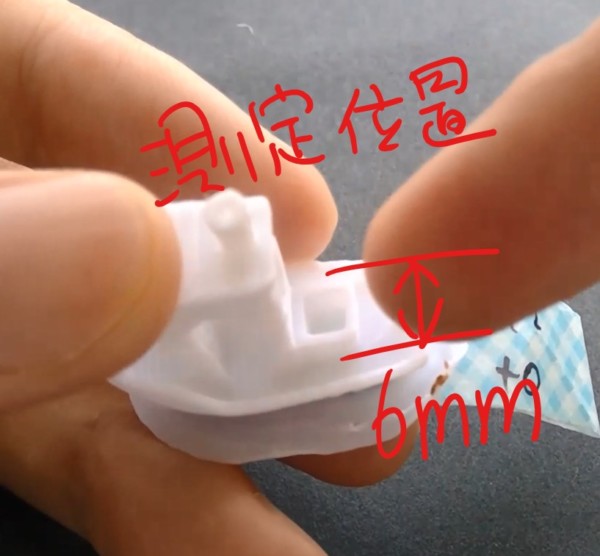

寸法は、1番測りやすそうな、船の後部のボックスを測りました。

一応モデルのスペックでは6mmと言うことになっていますが、実際はどうだったのでしょうか?

こうしてみると、左上の条件が良いように見えます。6mmぴったりですね。

ですが、これは先ほども言ったように、品質が安定してない領域です。

樹脂がうまく押し出せてなくて、ボソボソになった領域です。

他のすべての条件が、5.8mm位で安定しているところを見ると、この2つはむしろ外れ値と見るべきでしょう。

寸法の微調整は、スライサーソフトで後から調整することもできますので、不安定でなければOKとします。

よって、このエリアが安定条件として使うことができそうだということがわかりました。

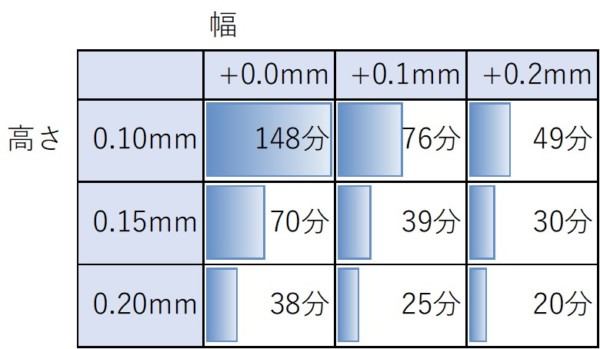

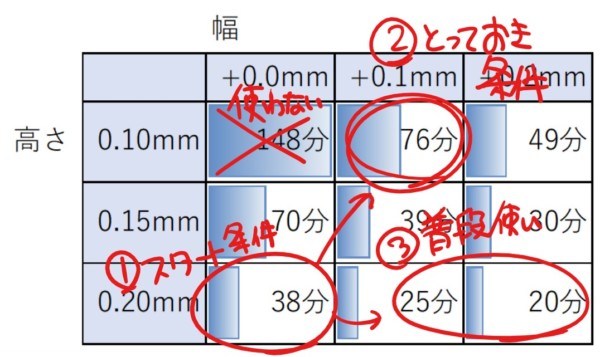

③時間編

最後に、プリント時間についても比較してみました。

やっぱり積層ピッチ(高さ)が小さくて、ライン幅が狭いほど(左上の条件ほど)プリント時間が伸びます。

まとめるとこんな感じです。

積層ピッチ(高さ)0.1mmは、普段使っている条件(高さ0.2mm)に比べて2倍の時間がかかりることが分かりました。

5倍とか10倍とかではないので、まあ許容範囲内ですかね。

精度を求める場合の「とっておき条件」、といったところでしょうか。

また、同じ0.2mm高さでも、ライン幅を+0.1mmくらいしてやると「出来栄えはキレイになる」のに「プリント時間を半減」することができます。

普段使いにはこれがベストですね。

いい拾い物をしました。

まとめ

外観編・寸法編・時間編をまとめると、積層ピッチ0.1mmのライン幅+0.1mm (=0.2mm)がベストだとわかりました。

時間は2倍に伸びますが、積層痕の少ないキレイなプリントを出力することができます。

ただし、ライン幅が小さくなってしまう関係で、オーバーハングには少し弱くなります。

また、積層痕が受け入れられる用途であれば、積層ピッチ0.2mmのライン幅+0.1mm (=0.3mm)程度がベストだとわかりました。

整然としたキレイな出力が可能なのに、時間を半減することができます。

3Dプリンタって24時間とか平気でかかる時があるので、この効果は大きいですね。

いや、実験ってやってみるもんですね。

今回の実験で、きちんと樹脂を押し付けて層と層をくっつけるように意識してやると、きれいに印刷できるという3Dプリンターの基本原理がつかめたような気がします。

1日かかりましたが、やってよかった実験です。

情報

ちなみに、使ったモデルは#3DBenchyの船です。

Thingiverseのサイトからダウンロードすることができます。

なぜ3Dプリンター界隈の人がこの船をこぞって印刷したがるかについては、この動画で詳しく述べています。要するに3Dプリンターが苦手な構造をふんだんに盛り込んだスゴイベンリな船だからです。

使用した3DプリンターはAnycubic社の「i3 Mega S」という機種です。

かなり悩んで、調べて、初めて購入した3Dプリンターでしたが、

安い・シンプル・安定でとても扱いやすいモデルでした。

初めての人にも2台目にもおすすめできる3Dプリンターです。

好きすぎてこちらの記事でも詳しく紹介しています。

使用したフィラメントはプリラインの白色PLAです。

アマゾンでいつでも手に入るのに、安くて安定していて、普段使いにおすすめのフィラメントです。

こちらの記事で、これまでに使ったフィラメントを全てレビューしています。

3Dプリンターのフィラメントはまだまだ情報が少なく、品質も安定していないので、少しでも参考になれば幸いです。

きれいに出力できる条件を自分なりに押さえておいて、いつでも引き出せるようにしておくと、3Dプリンターがますます便利なものになっていくので、みなさんもぜひ色々と試してみてください。

それでは良いモデリングライフを!

Wak

コメント