こんにちは、Make WakのWak (@wak198)です。

今回は3Dプリンターで「1層目のフローの量をめちゃくちゃ上げて定着を良くしよう」というお話です。

こんな失敗ありませんか?

- プリントの途中でモデルが剥がれてプリントが失敗してしまった

- 1層目のプリントで、細かい形状がぐちゃぐちゃになってしまった

実はこれ、3Dプリンターでもかなりあるあるな話です。

3Dプリンターの1層目の印刷は、他の部分に比べて格段に難易度が高く、また重要性も高いので非常に気を使う部分です。

以前の記事では1層目のプリント速度を極端に遅くすることで、定着を改善する方法ついて紹介しました。

今回は、1層目のフローの量を調整することで定着を改善する方法について紹介します。

こちらも前回同様、非常に簡単な方法ですし、先に試してみてほしい方法ですので、ぜひ参考にしていってください。

結論:1層目のフロー量はたっぷり出す

今回の言いたいことは「1層目のフローの量は限界ギリギリまでたっぷり出しましょう」ということです。

フローをたっぷり出すことで、1層目の定着がよくなります。

具体的には、以下の例では1層目がフロー量を100%から200%に変えたことで、明らかに定着が良くなりました。

お使いの3Dプリンターの環境によるので、この値がそのまま使えるわけではありませんが、これぐらい極端にフローを増やしてあげてちょうどいいということもある、ということです。

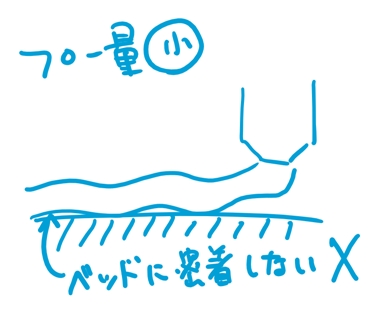

<Before>

フロー量100%。ノズル径0.8mmという特殊な設定ではあるが、明らかにラインとラインがくっついておらず、隙間ができてしまっている。

これでは面でべたーっとベッドに張り付かず、1本の線でしか貼り付かないので、定着が非常に弱い。見た目もスカスカで悪い。

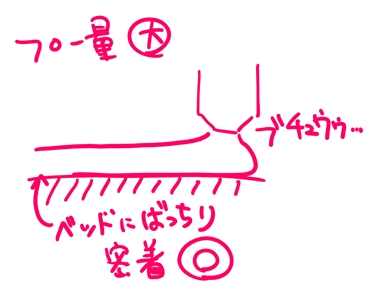

<Before>

フロー量200%。樹脂の吐出量が十分にあるため、線と線の隙間がまったくなく、ぴっちり密着している。

面全体でベッドに押し付けられるため定着が強くなる。

1層目のフロー量のパラメーターを一つ変えただけですが、明らかに定着が良くなりました。

定着が良くなると、モデルが綺麗に作れるだけでなく、プリントミスを起こさないのでやり直しにかかる時間を削減することができます。

「また失敗した…」とストレスになることもありません。定着が失敗すると本当にイライラしますからね。

フローのパラメーター1つでこれらのミスを回避できるなら、とっても簡単だと思います。

ポイントは「フローの量は意外と極端に増やしても大丈夫」ということです。

最初は5%刻みぐらいで調整してみて、効果がなければ20%刻み、それでも効果が無ければ100%刻みで振ってみてもいいくらいです。

理由:フローを増やすとベッドに樹脂が密着しやすくなる

なぜフローを増やすと定着が良くなるかと言うと、ベッドに樹脂がぶちゅーっ押し付けられてよくなじみ、広い面積でくっつくようになるからです。

フローの量が足りていないと樹脂がベッドにうまく押し付けられないので、ベッドと樹脂の密着が弱くなります。

逆に樹脂のフローの量が十分あると、ノズルから押し出された樹脂がベッドにブチュっと押し付けられるので、広い面積でベッドと密着するようになります。

これでベッドと1層目の定着が強くなって、剥がれにくく、失敗しにくくなる訳です

「何だそれだけのことか」と思えるかもしれませんが、3Dプリンターって結局プラスチックを溶かして押し出しているだけなので、こういう地味でローテクな戦いの積み重ねなんですよね。

参考:ちなみに今回のプリント条件はこんな感じ

ちなみに参考までに、今回のプリント実験をした時の条件は以下のような感じです。

| 項目 | 条件 |

| プリンター | Anycubic i3 Mega S |

| フィラメント | PRILINE PLA ホワイト |

| ノズル径 | 0.8mm |

| 温度(T) | 170℃ |

| ベッド温度(B) | 65℃ |

| 速度(S) | 20mm/s |

| フロー(F) | 100% |

| レイヤー高さ(L) | 0.4mm |

| ライン幅(W) | 1.2mm |

以上の条件をベースにして「1層目のフロー量だけ」100%を基準に5%刻みで上げていっています。

途中で5%ではあまり効果がないことがわかったので、最終的に25%刻みでフローを増やして、300%まで実験しました。

※ノズル径0.8mm、ライン幅1.2mmという「特殊な極太プリント条件」でプリントしているので、お使いの3Dプリンター環境では値が全く異なる可能性があります。ご注意ください。

ただし「1層目のフローの量は多いほど定着には良い」という傾向自体は、どんな環境であっても変わらないと思いますので、参考になるかと思います。

注意:1層目の速度以外の項目もたくさんあります。

もちろん、1層目のプリント速度だけで「全ての定着の問題を改善できるわけではない」ことにはご注意ください。

例えばこの他にも1層目の定着を良くする方法として、以下のようなものが考えられます。

<このほかの定着を良くする方法>

- 1層目のレイヤー高さを低くする。例えばH 0.1mmとか。で、1層目の速度を遅くする。例えば10mm/sとか。

- 1層目のライン幅を広くする。例えば通常の1.5倍とか2倍とか。

- ハード側でベッドのレベリングをしなおす。

- ベッドの温度を高くする。例えば、今よりも+5℃とか。

- スティックのりを使う

- etc…

これでもまだまだ一部です。

それだけ1層目の定着というのは色々なパラメーターの影響を受けるので、難しいところではあります。

でも1層目のフローの量を増やすだけでも明らかに定着が良くなりますので、優先的に検討すべき項目だと思います。

条件も楽に変えられる部分ですしね。

おわりに

今回は1層目の定着を良くするためには、1層目のプリント速度を極端に遅くするといいということについて紹介しました

ただし、他にもベッドへの定着を良くする方法はたくさんあります。個人的には以下の流れで行うのがいいかなと思います。

<ベッドへの定着を良くするフロー>

- 前提としてベッドのレベリングができていること

- 次に1層目のフロー(樹脂の吐出量)を調整する。できるだけ多め。線と線のすき間がなくなるくらい。(今回の内容)

- それでもダメなら1層目の速度を極端に遅くする(以前の記事)

パラメーターを詰めるのは確かに多少手間がかかるので、面倒くさいかもしれません。

しかし、定着に失敗して2回プリントすると確実に2倍の時間がかかります。ストレスも溜まります。

ぜひ1層目のプリント条件は丁寧に、丁寧に探ってみてください。丁寧な1層目のプリントが、結果的に全体のプリント時間短縮につながるはずです。

それでは良いモデリングライフを! Wak

参考:今回の環境

◆3Dプリンター

◆フィラメントの情報

コメント