こんにちは、Make WakのWak (@wak198)です。

3Dプリンター(FDM、熱溶解積層法方式)でよくある失敗の一つが、「1層目がベッドに定着せず、剥がれてしまう」ということですね。

1層目が定着せず、剥がれてしまうと、プリント中にモデルが動いてしまいます。

結果、こんな失敗作が出来上がります。

このもじゃもじゃアフロ(鳥の巣ともいう)に困っている人も多いことでしょう。

そこで今回は、この「1層目が定着しない問題」について、あらゆる角度から原因と対策をまとめてみましたので参考にしてみてください!

(本記事に記載された内容は、情報の提供のみを目的としています。

これら情報をもとに運用したいかなる損害に対しても、当サイトではその責任を負いかねます。)

ベッドが傾いている

最初に確認したいことは、プリンタのベッドが「平ら」で「水平」であることです。

ベッドが水平でないと、ベッドの片側はノズルに近すぎるけど、もう片側は遠すぎる、という事になりかねません。

ノズルとベッドのクリアランスがばらばらだと、一部でベッドに定着しない部分ができて、そこが剥がれの原因になります。

多くのプリンタには、ベッドにいくつかネジがついていて、高さが調節できるようになっています。

一般的には紙を一枚挟んで、わずかに抵抗を感じる程度に調整するといいと言われています。

- 4スミにネジがある場合は、4スミそれぞれを必ずあわせましょう

(1箇所をあわせるともう1箇所がずれたりします。何回か繰り返しあわせる必要があります)

- ノズルとベッドがあたためられる場合は、あたためた状態であわせましょう

(熱膨張で寸法が変化する可能性があるため)

※ やけどには十分ご注意ください。

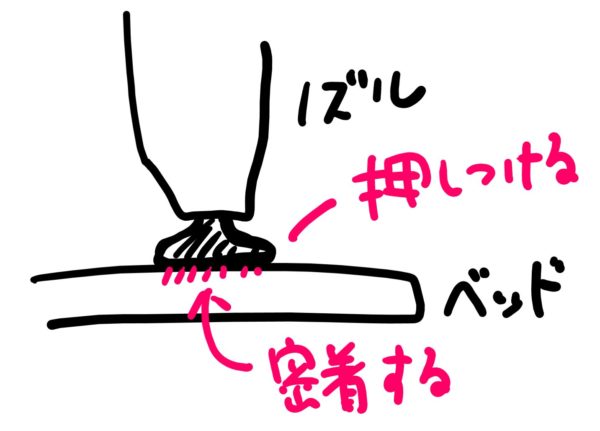

樹脂を押し付ける

第一層がベッドにしっかりと押し付けられるようにすることで、定着を強めることができます。

フィラメントがベッドに対してわずかに押しつぶされるようにすると、ベッドとフィラメントの結合が強くなります。

上の項目のように、ベッドのネジで機械的にノズルとベッドのクリアランスを小さくすることでも対応できますが、スライサーソフトで1層目の設定ができるときはスライサーソフトを使用することもできます。

- 1層目レイヤー高さ

- 1層目フィラメントフロー(吐出量)

- 1層目ライン幅

このあたりを調整することで、樹脂をたくさん出して、ベッドに強く押し付けるようにすると定着を改善することができます。

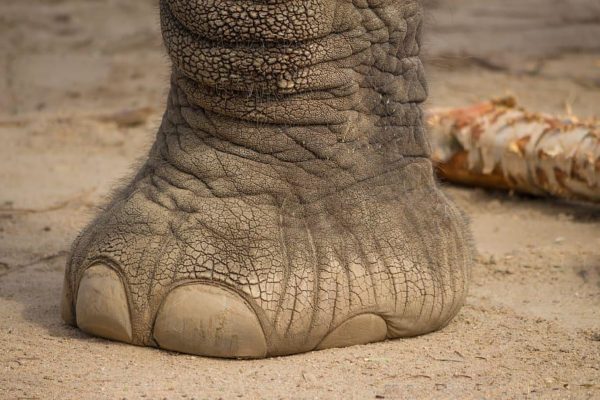

ただし、過度に押し付けすぎると、「エレファントフット(象の足)」と呼ばれる不良を発生させます。

1層目のみ極端に大きくなり、象の足のようにベタっと広がってしまう現象です。

樹脂の押し付けで定着が完治しない場合は、スティックのりを使用するなど、これ以外の方法と組み合わせて対策するようにしましょう

一層目の面積が小さい

プリントするパーツの底面が小さかったり、孤立した「島」がある場合、ここを起点にして剥がれが起こることがあります。

能な限り「広い」「連続した」表面が1層目に来るようプリント設定をしたり、設計したりしましょう。

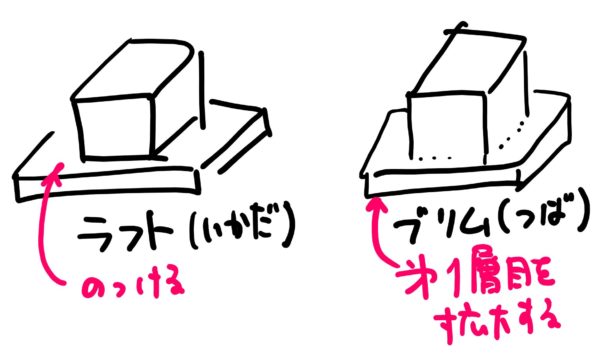

また、定着を補助するための構造を追加することもできます。

つまり、「ラフト(いかだ)」か「ブリム(つば)」を追加します。

ラフト

いかだ。モデルの下に1枚の板を敷いて、この板をベッドに定着させます。

モデルと板(ラフト)の間にはコンマ何mmかギャップがあいているよう設定されるが、実際は溶けた樹脂がある程度くっつくので、最後に剥がす必要があります。

ブリム

(帽子の)つば。帽子のつばが帽子の外周を広げてできているように、モデルの第1層目の外周に平らな板を追加します。

定着する面積が増えるので、ベッドに定着しやすくなります。

ブリムとモデルは完全につながっているので、最後に切り落とす必要があります。

ベッド温度が高いor低い

プラスチックは、冷却時に収縮する特性があります。

3Dプリンターでも、ノズルで温められて吐出したフィラメントはベッドの上で冷却されて必ず収縮します。

例えば幅100mmの部品をABSプラスチックで印刷すると、230℃→30℃で約1.5mm縮みます。

プラスチックは、縮むときに周りの(すでに固まった)プラスチックを引っ張ります。

1.5mmもプラスチックを縮めるなんて、すごい力になります。

これが剥がれを引き起こす力の原因です。

この収縮を軽減するためには、ベッドを加熱しておくのが良い方法になります。

ベッドが熱ければ、プラスチックの冷却の温度差が小さくなるので、収縮する量も小さくなります。

つまり、剥がれにくくなります。

一般的には、以下のようにベッドを加熱すると付着性が良いと言われています。

- PLA:60~70℃

- ABS:100~120℃

このあたりの温度から試してみて、少しずつ調整してみてください。

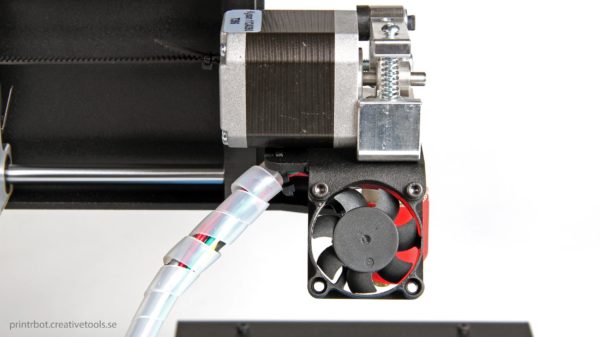

ファン速度が速すぎる

上の項目と似ていますが、冷却ファンが速すぎてもダメな場合があります。

1層目をプリントしているときに冷却ファンが全開だと、せっかくベッドにくっつこうとしている樹脂をすぐに固めてしまいます。

スライサーソフトで、最初の数層は冷却ファンを無効にして、最初の層が早く冷えすぎないようにすることができますので、設定を試してみてください。

ベッド表面が汚い

油分、ホコリ、前のプリントのゴミなど、ベッド上の汚れは、プリントしたものがベッドに定着する際のジャマになることがあります。

油なんかがベッドの表面についていたら、樹脂がくっつかなさそうなのはイメージできますよね?

ホコリやゴミなども一緒です。

プリントをする前に、ベッドの表面がきれいになっていることを確認してください。

また、毎回かならず拭くようにしましょう。

通常、IPA(イソプロピルアルコール)で拭き取ると油汚れなんかには効果バツグンですが、一般のご家庭では用意できないこともあるでしょう。

そんな場合は水で拭くだけでも十分です。

また、Wakは100均のメガネ拭きのようなマイクロファイバーで拭き掃除を行っています。

市販のツールの使用

プリントしたモデルと、ベッドとの定着をよくするために、様々なアイテムが開拓されています。

3Dプリンター専用に開発されたものもあれば、その他の用途のものを転用しているものもあります。

例えばこんなものが活用されています。

- プラットフォームシート

- マスキングテープ

- カプトンテープ

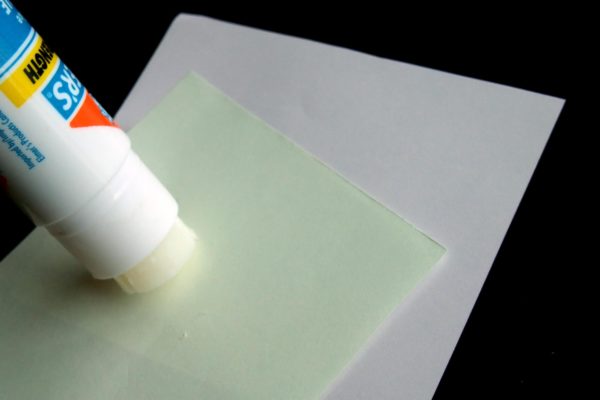

- スティックのり

- ヘアスプレー

シートやテープは、ベッドに貼り付けることで使用します。

何回かプリントして、摩耗したら交換します。

表面の凹凸に樹脂が食い込むことで定着力がupします。

一説によると、マスキングテープなんかは剥がすのに苦労するほど定着が良くなるそうです。

スティックのりやヘアスプレーは、ベッドの表面に薄い粘着質のコーティングを形成することで定着をよくします。

実際に試してみましたが、かなり定着はよくなります。

プリントしたものがベタついたりすることもありません。

剥がすことも容易で、非常にバランスの取れたいい方法でしたよ!

一方で、だんだんベッドが汚れていくので、ぬるま湯と雑巾で時々キレイにすることを忘れないようにしましょう。

また、かなりリスキーな方法ですが、ベッドを荒らす方法もあるようです。

つまり、密着性を向上させるために、ベッドをサンドペーパでこすることで、ベッド上の微小な表面積(すなわち粗さ)を増やし、すりガラス化するという方法です。

一般的には、目の細かいサンドペーパー(600番以上)を使ってガラスに軽く傷をつけるだけで十分だそうです。

オススメはできませんが、最後の手段として、ご参考まで。

スライサーの設定

一般に、3Dプリンターの各社のスライサーソフトには、第1層専用の設定項目が多数用意されています。

これらの設定を調整することで、改善できることがあります。

1層目のプリント速度を下げる

最初の層のプリント速度があまりにも速すぎる場合、ノズルから出た樹脂はベッドに定着する間もなく引っ張られてしまいます。

こうなると1層目は定着できず、プリントは形になりません。

このため、最初のレイヤーの印刷速度を遅くして、プラスチックがベッドに定着する時間を確保することが一般的に非常に有用です。

もし、この症状にお悩みのときはプリント速度を通常の速度の「半分」くらいに遅くしてみてください。

Zホップ

最初のレイヤーがうまく定着していても、2層目以降をプリントしている途中でずれてしまうことがあります。

これは、ノズルがプリントの一部に衝突した場合によく起こります。

Z ホップは、移動する前に一度ノズルを持ち上げる(またはベッドを下げる)ことで、ノズルが印刷されたパーツの上を通るようにします。

これにより、ノズルとプリントしたものが衝突することを防ぐことができます。

リトラクション

リトラクション(引き込み)とは、ノズルから一度フィラメントを引き戻して、フィラメントが垂れるのを防ぐ動作のことです。

リトラクションの設定が不適切だと、ノズルから樹脂が垂れ下がり、ノズルがプリントしたものに引っかかることがあります。

ルート設定(印刷された部品を避ける)

多くのスライサーには、ノズルを移動させる際に、印刷された部品を避けるよう設定する項目が用意されています。

この設定をすると、ノズルが移動するときに印刷された部品を避けるよう、大回りして移動するようになります。

プリント時間は少し伸びてしまいますが、誤ってノズルが衝突してしまうことを防げます。

要するに

以上を大きくまとめると、ベッドへの定着力は次の「3つ」の要因で決まると言えます。

①ベッド(ステージ)の水平度

まずはこれが前提になります。

ノズルから押し出された樹脂が、ベッドにまんべんなく押し付けられる状態が理想です。

ベッドが傾いていて、ベッドの端っこではノズルが宙に浮いてる、なんてことがないようにしましょう。

②熱膨張(収縮)との戦い

3Dプリンターではプラスチックを扱い、高温で溶かし、低温で固めます。

つまり、熱膨張(収縮)の影響はさけられません。

ベッド温度などを調整して、熱膨張(収縮)の影響をコントロールする必要があります。

③樹脂とベッドの濡れ性

樹脂とベッドがツルツル滑るようでは、どうしても剥がれやすくなります。

できるだけ樹脂とベッドはくっつきやすい材質・構造のものを使いつつ、ノズルから押し出した樹脂がベッドに押し付けられるようにする必要があります。

これらをコントロールできるパラメータを分解していくと、上でご紹介したようなものになる、というわけですね。

まとめ

最後まで読んでいただき、ありがとうございました。

個人的には、

- ベッドの水平合わせ

- ヒートベッドの温度を推奨温度に

- スティックのりを使う

この3つだけでもかなり効果あるんじゃないかな、と思っています。

1と2はすでにやっている人も多いでしょうから、迷ったら3のスティックのりから試してみてください!

それでもまだトラブルがあれば、この記事を参考に条件を詰めていってみてください。

バッチリ定着させて、もじゃもじゃアフロとおさらばしましょう!

ミスプリントがなくなることで、時間と材料の浪費、それから大量のストレスから解放されますよ!

それでは良いモデリングライフを

Wak

コメント